Вертикальный обрабатывающий центр с наклонно-поворотным столом: решение для многопозиционной обработки

Компания Ронтек машин тулс внедрила современный вертикально-фрезерный станок с наклонно-поворотным столом, чтобы оптимизировать производство сложных деталей на предприятии, осуществляющем разработку, проектирование и производство судового оборудования.

Задача клиента

Производственная компания «Механизмы судовые» столкнулась с необходимостью обработки деталей с нескольких сторон за одну установку. Традиционные методы требовали:

- Многократной переустановки заготовки, изготовления специальной оснастки, что увеличивало время цикла.

- Дополнительных операций, снижающих точность из-за погрешностей позиционирования.

- Повышенных трудозатрат на контроль, зажим и привязку деталей.

Требовалось решение, позволяющее фрезеровать детали под разными углами без переустановки, сохраняя высокую точность.

Решение от нас

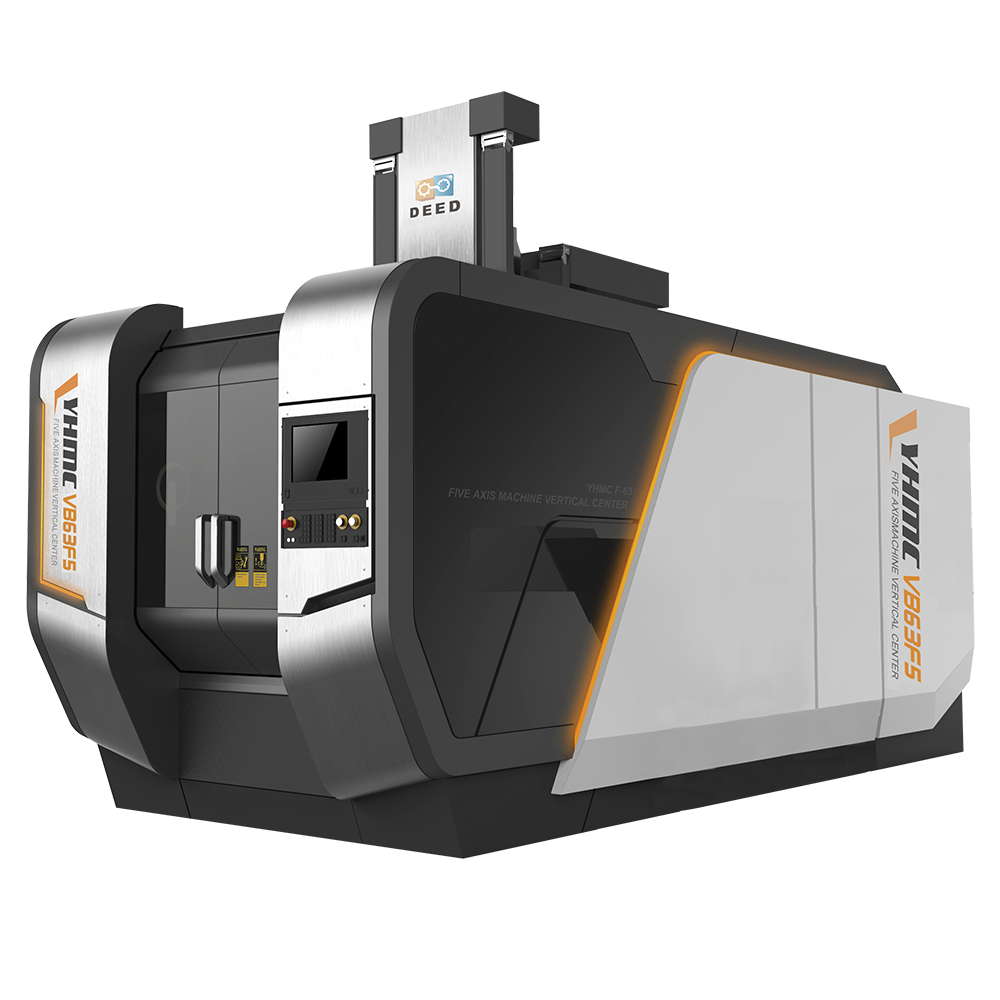

После детального анализа наши специалисты подобрали фрезерный вертикальный обрабатывающий центр VMC 60C с наклонно-поворотным столом. Его ключевые особенности:

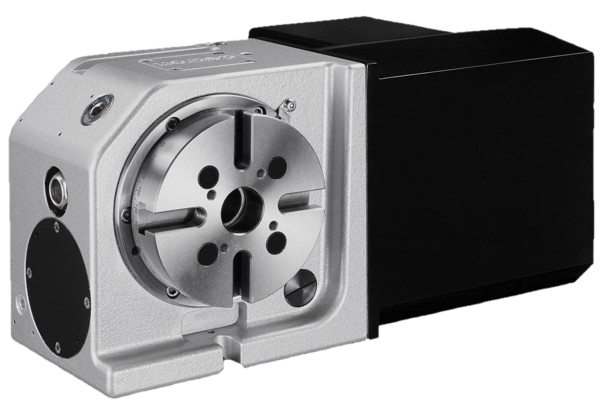

- 5-осевая обработка — возможность фрезерования под углами до -30° ~ +120° без снятия детали.

- Высокая жесткость конструкции — устойчивость к вибрациям при интенсивном резании.

- Данный станок с наклонно-поворотным столом позволяет обрабатывать детали как в 5-осевом, так и в 3-осевом режиме, при этом стол занимает 30% рабочей зоны, а оставшиеся 70% площади доступны для 3-осевой обработки, что обеспечивает широкие возможности для обработки различных деталей.

Для конкретных задач заказчика станок был дополнен:

- Усиленным зажимным механизмом для работы с крупногабаритными заготовками.

- Системой охлаждения для продолжительных циклов обработки.

- Специальным ПО для программирования сложных траекторий.

Реализация проекта

Срок внедрения составил 8 месяцев и включал этапы:

- Анализ техпроцесса — изучение чертежей и требований к точности.

- Подбор конфигурации станка — выбор оптимальной модели и оснастки.

- Пуско-наладочные работы — тестирование на реальных деталях заказчика.

- Обучение персонала — инструктаж операторов и программистов.

Результаты

После ввода станка в эксплуатацию заказчик отметил:

- Сокращение времени обработки — за счет исключения переустановок.

- Повышение точности деталей — минимальные отклонения по допускам.

- Гибкость производства — возможность выполнять сложные операции в одной установке.

Мы продолжаем внедрять передовые технологии металлообработки, предлагая клиентам индивидуальные решения для повышения эффективности их производства.

Хотите модернизировать свой парк оборудования? Свяжитесь с нами — подберем станок под ваши задачи