В современном машиностроении поворотные столы для фрезерных станков с ЧПУ стали незаменимым инструментом, позволяющим перейти от 3-осевой к многокоординатной обработке. Они открывают возможности для:

- Реализация 4- и 5-осевой обработки: Возможность изготовления сложнейших деталей, таких как лопатки турбин, пресс-формы, прототипы и художественные изделия, за одну установку.

- Сокращение времени переналадки и повышение производительности: Исключаются паузы на перепозиционирование заготовки, снижается влияние человеческого фактора.

- Повышение общей точности: Минимизация кумулятивных погрешностей, возникающих при переустановке детали между операциями.

Однако некорректный выбор поворотного стола может нивелировать все преимущества и привести к серьезным проблемам:

- Вибрациям и снижению качества поверхности

- Быстрому износу механизмов

- Ограничению функционала станка

В этом руководстве мы детально разберем:

- Принцип работы и типы поворотных столов

- Технические характеристики и их расшифровка

- Методику подбора под конкретные задачи

- Советы по интеграции и эксплуатации

Устройство и принцип работы поворотных столов

1.1. Базовые компоненты

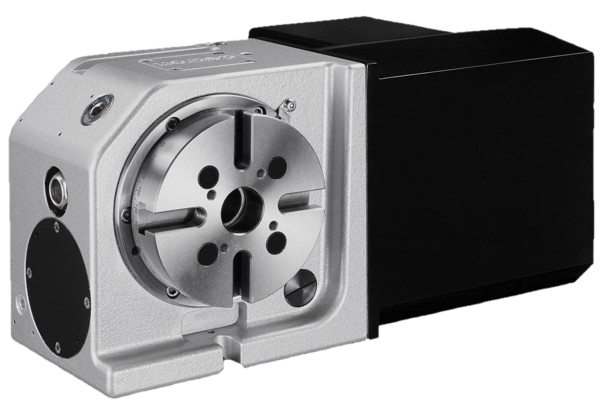

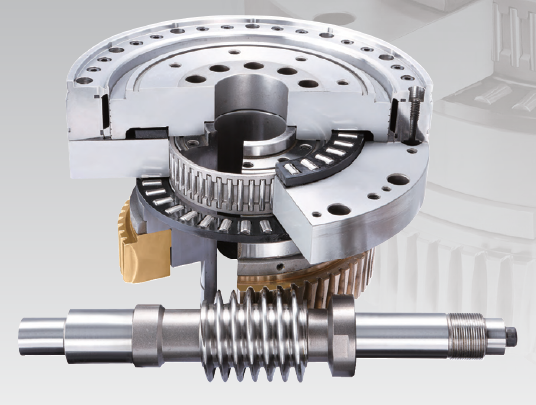

Разрез типового поворотного стола с сервоприводом

| Компонент | Назначение | Материалы |

| Основание | Жесткая платформа для монтажа на станок | Чугун GG25, сталь 40Х |

| Поворотный диск | Несущая поверхность для крепления заготовки | Закаленная сталь HRC 50-54 |

| Приводной механизм | Передает вращение от двигателя к диску | ШВП, червячная передача |

| Система измерения | Датчики обратной связи (энкодеры, резольверы) | Оптические, магнитные |

| Тормозная система | Фиксирует положение при нагрузках | Электромагнитная, пневмо |

1.2. Кинематические схемы приводов

A. Червячная передача

- Принцип работы: Двигатель вращает червяк, который приводит в движение червячное колесо, жестко связанное с диском.

- Плюсы: Высокое передаточное число и крутящий момент, плавность хода, относительная надежность и долговечность.

- Минусы: Наличие потенциального люфта (обычно в районе 1-2 угловых минут), который может увеличиться со временем; нагрев при длительных высокоскоростных операциях; ограниченная максимальная скорость.

- Сфера применения: Универсальные 4-осевые столы, обработка средних и тяжелых деталей, где не требуется максимальная точность.

B. Прямой привод (Direct Drive)

- Принцип работы: Ротор двигателя напрямую соединен с поворотным диском. Отсутствуют какие-либо механические передачи.

- Плюсы: Полное отсутствие люфта и механического износа; высочайшая точность позиционирования (<1 угловой секунды); очень высокие скорости вращения и ускорения; низкий уровень вибраций.

- Минусы: Значительно более высокая стоимость; требует высокопроизводительного контроллера и усилителя; часто необходима система жидкостного охлаждения; высокие требования к жесткости крепления.

- Сфера применения: Прецизионная 5-осевая обработка, высокоскоростная гравировка, задачи, требующие максимальной динамики и точности.

Ключевые технические параметры выбора

2.1. Точность позиционирования

| Параметр | Допустимые значения | Метод проверки |

| Биение диска | ≤0.01 мм для прецизионных | Индикатор на стойке |

| Угловая погрешность | ±5" для 5-осевых, ±30" для 4-осевых | Лазерный интерферометр |

| Обратный люфт | ≤0.005° для сервоприводных | Тест с нагрузкой 50% от max |

2.2 Динамические характеристики

1. Что важно оценить?

- Скорость вращения

- Обычные столы: 5-30 об/мин

- Высокоскоростные (для гравировки): до 100 об/мин

- Разгон и торможение

- Чем быстрее разгоняется стол, тем меньше время обработки.

- Пример:

- Медленный стол: Разгон с 0 до 10 об/мин за 2 секунды

- Быстрый стол: Разгон за 0.5 секунды

- Грузоподъемность на скорости

- Некоторые столы теряют точность при полной нагрузке и высокой скорости.

- Проверяйте в спецификации:

- *"Грузоподъемность 50 кг (при 10 об/мин)"*

3. Как выбрать под свои задачи?

- Для тяжелых деталей (сталь, титан):

+ Важен момент вращения (указывается в Н·м) – чем больше, тем лучше.

- Не гонитесь за высокой скоростью – достаточно 5-15 об/мин. - Для мелких деталей (алюминий, пластик):

+ Нужна высокая скорость (30-50 об/мин).

- Момент не так критичен. - Для 5-осевой обработки:

+ Ищите столы с прямым приводом – они разгоняются быстрее и точнее.

4. Простой чек-лист при выборе

- Спросите у производителя:

- Максимальная скорость с моей заготовкой (а не "вообще").

- Как ведет себя стол при резком изменении направления (есть ли вибрации).

- Проверьте:

- Если в характеристиках указан момент инерции – для любителей это не нужно. Смотрите на грузоподъемность и скорость.

- Лучше меньший люфт (0.01°), чем высокая скорость.

- Тест перед покупкой:

- Запрограммируйте резкое изменение направления (например, вращение вперед-назад).

- Проверьте, не появляется ли люфт или вибрация.

5. Примеры для разных задач

| Тип обработки | Рекомендуемые параметры |

| Тяжелое фрезерование | Момент ≥50 Н·м, скорость ≤10 об/мин |

| Высокоскоростная гравировка | Скорость ≥50 об/мин, малый люфт |

| Универсальное применение | 20-30 об/мин, грузоподъемность 100 кг |

Динамика – это про то, как стол ведет себя в движении. На практике важно:

- Не превышать рекомендованные производителем скорость и нагрузку.

- Тестировать стол на типовых для вас операциях.

- Выбрать с запасом по моменту/скорости – стол не должен работать на пределе.

Интеграция с ЧПУ: пошаговая инструкция

Шаг 1. Подключение электрики

- Сервопривод: Подключение к оси "A" или "B" через усилитель

- Энкодер: Оптоволоконный кабель к контроллеру (Fanuc, Siemens)

Шаг 2. Настройка ПО

g-code

G54 (Work offset)

G93 (Inverse time feed)

M10 (Clamp rotary)

G0 A90 (90° rotation)

Шаг 3. Калибровка

- Установка мастера-диска

- Юстировка лазерным трекером

- Компенсация люфта через параметр #1850 (для Fanuc)

Эксплуатационные рекомендации

4.1. Обслуживание

- Ежедневно: Очистка от стружки

- Раз в 500 ч: Замена смазки в редукторе

- Раз в год: Поверка точности

4.2. Типовые неисправности

| Проблема | Диагностика | Решение |

| Увеличенный люфт | Тест с индикатором | Регулировка червячной пары |

| Перегрев двигателя | Термопара >70°C | Проверка охлаждения |

Заключение: алгоритм выбора

- Анализ задач: Четко определите, какие детали и из каких материалов вы будете обрабатывать. Нужна ли 4- или 5-осевая обработка?

- Расчет нагрузок: Оцените массу и габариты ваших типовых заготовок. Рассчитайте необходимый крутящий момент.

- Определение требований к точности: Исходите из допусков, указанных в ваших технологических чертежах.

- Проверка совместимости: Убедитесь, что выбранный стол можно подключить к вашему станку с ЧПУ как аппаратно, так и программно.

- Планирование на перспективу: Рассмотрите возможность покупки стола с небольшим запасом по характеристикам для будущих задач.

Правильно подобранный поворотный стол – это не просто аксессуар, а инвестиция, которая раскроет полный потенциал вашего фрезерного станка с ЧПУ, выведя качество и эффективность производства на новый уровень.

Если у Вас есть вопросы по выбору – свяжитесь с нами!