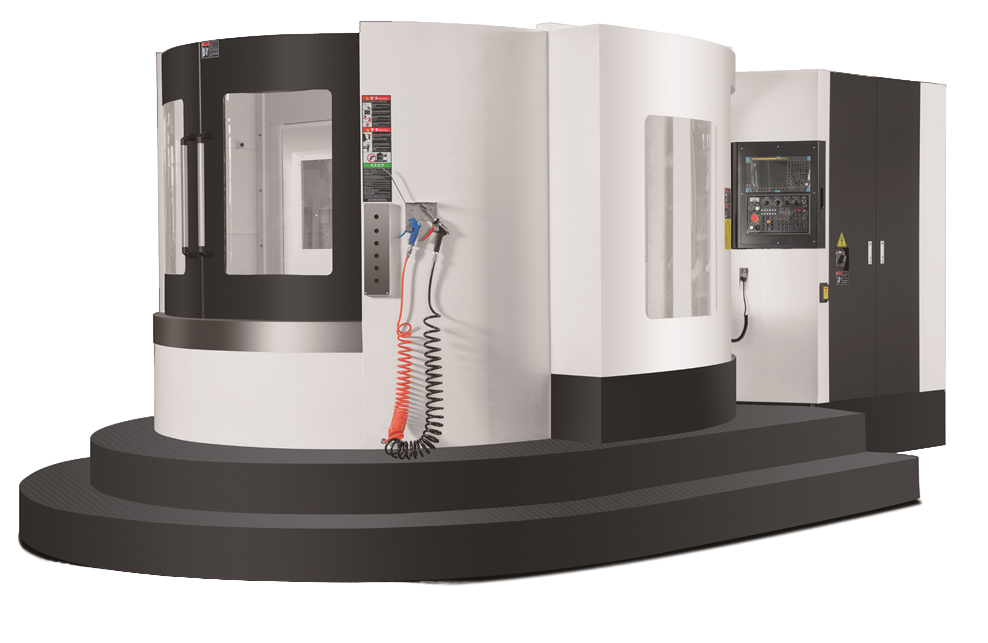

Фрезерные станки с ЧПУ (числовым программным управлением) – это высокотехнологичные устройства, которые, несмотря на все ухищрения производителей и пользователей, все же иногда выходят из строя. Причин для этого может быть множество и потому, прежде чем приступать к устранению неполадок, нужно выявить конкретную.

Причины поломки фрезерных станков

- Отсутствие технического обслуживания.

Являясь высокотехнологичным механизмом, ЧПУ-станок состоит из множества движущихся частей, которые должны работать синхронно. Для этого всем им нужна регулярная очистка, смазка и обслуживание. Быстроизнашивающиеся компоненты нужно вовремя заменять. Нерегулярное или некачественное техническое обслуживания может привести к снижению точности обработки, перегреву и поломкам. - Ошибки операторов

По статистике, примерно 1/3 всех неисправностей в первый год эксплуатации станков возникает из-за ошибок, допущенных операторами. Это может быть неправильная настройка параметров, загрузка неверной программы или несоответствие технологических условий. - Проблемы с электропитанием

Система ЧПУ требует постоянного и стабильного питания для корректной работы. Низкое либо высокое напряжение, неправильная последовательность фаз напряжения и несбалансированное трехфазное напряжение могут привести к сбоям в работе фрезерного оборудования. - Программные сбои.

Это могут быть ошибки в коде программы, несоответствие версий ПО. Для начала стоит попробовать перезагрузить ЧПУ и, если это не помогло, обратиться за помощью к обслуживающей компании. - Ослабление креплений и соединений

Вибрации, возникающие в процессе работы, могут ослабить крепления механических, электрических, пневматических и гидравлических соединений. Ослабленные соединения, в свою очередь, ведут к потерям точности обработки, износу компонентов и даже к серьезным поломкам. - Перегрев оборудования

Постоянная работа фрезерного станка на максимальных нагрузках может привести к его перегреву важных исполняющих механизмов. Особенно если фильтры теплоотводящий систем давно не очищались. Перегрев может возникать и из-за неподходящих условий помещения.

Оптимальные условия работы фрезерного станка

Показатель |

Минимальное значение |

Максимальное значение |

Перепад |

Оптимальная температура |

+15°С |

+35°С |

≤ 5°С/12ч |

Допустимая температура |

+5°С |

+40°C |

≤ 5°С/12ч |

Относительная влажность воздуха |

40% |

75% |

- |

Виды неисправностей станков

Все неисправности можно условно разделить на три категории:

- Электронные неисправности связаны с неправильной работой различных управляющих и силовых компонентов, таких как контроллеры, инверторы, драйвера и системы числового управления (ЧПУ). К этой категории относится смещение осей, неправильная работа, неисправности в контроллерах и т.д.

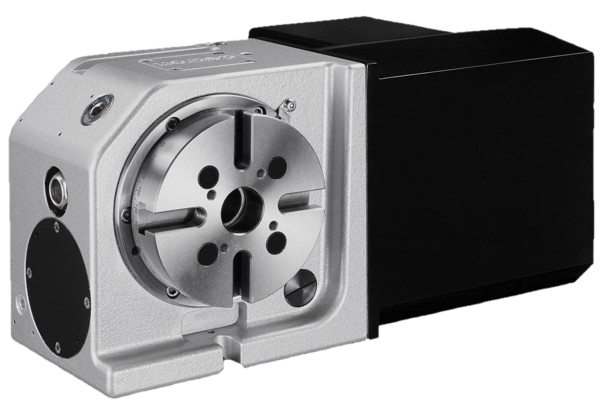

- Механические неисправности в основном связаны с физическим состоянием узлов станка, которые непосредственно участвуют в процессе обработки. К таким можно отнести изношенные подшипники, избыточные вибрации, люфты в механизмах и погрешности в направляющих и ШВП.

- Неисправности вспомогательных узлов включают поломки помпы охлаждения, насоса, попадание влаги внутри шпинделя и тому подобное.

Для точного определения неисправности и выбора оптимального способа устранения поломок рекомендуем обращаться к производителю или в сервисный центр за профессиональной диагностикой. Современные методы позволяют точно определить характер неисправности, не только локализуя проблему, но и помогая предотвратить дальнейшее повреждение оборудования.

Методы выявления неисправностей

Основными подходами для выявления поломок являются практические, логические и тестовые методы. Важно использовать не один, а несколько методов диагностики, чтобы повысить точность и эффективность диагностики.

Основными подходами для выявления поломок являются практические, логические и тестовые методы. Важно использовать не один, а несколько методов диагностики, чтобы повысить точность и эффективность диагностики.

1. Практические методы диагностики направлены на непосредственное наблюдение за работой станка и выявление внешних признаков неисправностей. Этот подход часто используется для диагностики механических и электронных проблем.

- Опрос оператора и наблюдение за станком. Начинать диагностику всегда стоит с опроса оператора, который может рассказать о симптомах поломки, таких как сбои в программе, вибрации, необычные звуки или изменения в качестве обработки. Далее следует визуальный осмотр станка. Это может включать проверку на наличие повреждений в механизмах, ослабленных соединений или загрязненных элементов.

- Проверка точности перемещения осей. Чтобы определить механические неисправности, можно вручную проверить движения осей на наличие люфта или заклинивания. Несоответствие перемещения оси, как правило, указывает на проблемы в приводах или направляющих.

- Проверка смазки и охлаждения. Неправильная смазка или поломка системы охлаждения также может привести к перегреву и износу деталей. Практическая проверка уровня масла и температуры компонентов помогает выявить такие проблемы.

2. Логические методы диагностики основываются на анализе работы системы фрезерного станка в целом и на выявлении взаимосвязанных неисправностей. Этот подход полезен при работе с электронными и программными сбоями, а также для диагностики ошибок, вызванных неправильными настройками.

- Диагностика с помощью интерфейса ЧПУ. Современные ЧПУ-системы оснащены диагностическими средствами, которые могут отобразить коды ошибок и помочь выявить неисправности в электронных компонентах. Например, сбой в работе сервоусилителя оси может отображаться на дисплее с кодом ошибки, который укажет на источник проблемы.

- Анализ программных ошибок. Логический анализ заключается в перепроверке всех параметров программы, тестировании на другом оборудовании или замене программных файлов. Так можно выявить ошибки. связанные с неверным вводом данных, неправильной загрузкой программы или сбоем в системе ЧПУ.

- Проверка электропитания и фаз. Диагностика включает анализ схемы питания и проверку всей электрической системы на наличие неисправностей.

3. Тестовые методы диагностики являются наиболее точными и используются для проверки работы конкретных узлов и систем фрезерного станка с ЧПУ. Этот подход позволяет на детальном уровне выявить неисправности в механических, электрических и программных компонентах.

- Тестирование точности. Один из самых распространенных тестов — это проверка точности работы станка. Для этого используются специальные измерительные инструменты, такие как линейные измерители или системы контроля точности (например, лазерный интерферометр). Проведение тестов позволяет выявить отклонения от заданных параметров, такие как смещение осей или неправильное геометрическое расположение элементов.

- Тесты на вибрацию. Для выявления неисправностей в механике станка используются вибрационные тесты. Это может быть измерение амплитуды вибраций при работе станка с разной нагрузкой. Высокие уровни вибрации могут свидетельствовать о проблемах с подшипниками, шпинделем или направляющими.

- Тестирование системы охлаждения. Тестирование работы системы охлаждения помогает выявить неисправности в насосах, фильтрах и трубопроводах. Проблемы с циркуляцией охлаждающей жидкости часто становятся причиной перегрева и выходов из строя механических компонентов.

Что делать, если станок работает с ошибкой

Поломки фрезерных станков:

|

Неисправность |

Решение |

|---|---|

|

Станок не фрезерует круглые отверстия |

Проверьте, чтобы оборудование было установлено горизонтально в соответствии с инструкцией, и устраните любые люфты. |

|

Отверстия не прямолинейны |

Проверьте, чтобы станок был установлен горизонтально, а ось Z была перпендикулярна рабочей поверхности. |

|

Смещение отверстий |

Вероятно, шпиндель не параллелен оси Z. Проверьте перпендикулярность станка, а также учтите возможное тепловое расширение шарикового винта. Убедитесь, что ось X перпендикулярна оси Y. |

|

Неточность глубины сверления |

Проверьте систему уравновешивания и учитывайте тепловое расширение шарикового винта. Убедитесь, что в системе противовеса нет посторонних шумов, отсутствует утечка масла, а цилиндр не заедает. |

|

Большие ступени при работе торцово-цилиндрической фрезой |

Проверьте горизонтальность станка и его перпендикулярность. Попробуйте использовать фрезу меньшего диаметра, так как текущая может быть слишком большой для заданной глубины резания. |

|

Шпиндель тормозит из-за перепада сетевого напряжения |

Необходимо устранить перепады. |

|

Вышел из строя сервоусилитель |

Необходима замена сервоусилителя. |

|

Ослабленная муфта соединительного вала приводит к холостой работе двигателя, когда станок не фрезерует |

Нужно плотнее затянуть муфту. |

|

Сбой в режиме фрезерования из-за потери синхронности между фазами и связи с панелью управления |

Проверьте, не перегрелся ли привод. Также проверьте наличие заземляющего провода и достаточную проводимость тока. |

|

Задержка запуска и прочих операций при нормальном состоянии данных ПО |

Часто проблема вызвана перепадами напряжения. Проверьте исправность стабилизатора напряжения. |

|

Отказ гидравлической системы, сильное трение направляющих и ШВП |

Подтяните гибкие муфты цепи передачи. Проверьте наличие масла в шестернях, винтах и подшипниках. Убедитесь, что параметры ЧПУ настроены правильно. |

|

Низкое качество обработки |

Проверьте горизонтальность станка, устраните люфты и проверьте инструмент на износ. Проконтролируйте уровень вибрации редуктора и убедитесь в исправности двигателей подачи. |

Поломки токарных станков:

|

Неисправность |

Решение |

|---|---|

|

Неправильная форма |

Убедитесь в правильности выбора инструмента и проверьте исправность подшипников шпинделя. Так же необходима проверка геометрии оборудования. |

|

Неправильный диаметр по оси Х |

Проблема может быть вызвана деталью, оснасткой или геометрией. Необходимо проверить правильность установки измерительной головки, а также корректность значений коррекции на инструмент. Убедитесь, что параметр Spindle Center задан верно, и проверьте тепловое расширение шарикового винта. |

|

Деформация центровочных отверстий |

Проверьте надежность крепления инструментов и корректность значения параметра Spindle Center. Также проведите юстировку шпинделя по отверстию блока револьверной головки (РГ). |

|

Торцы деталей конусные |

Это может быть последствием удара. Также проверьте настройки инструмента. Конусность торцов при обработке длинномерных заготовок часто возникает из-за недостаточной поддержки и смещение шпиндельного узла. |

|

Отверстия конусные |

Убедитесь в правильности выбора инструмента, скорости и подачи. Проверьте, что охлаждающая жидкость подается к инструменту. Также проверьте параллельность револьверной головки (РГ) относительно оси X. |

|

Наружный диаметр конусный |

Возможно, отсутствует поддержка длинномерной заготовки или слишком большое усилие крепления на задней бабке. Также проверьте параллельность шпинделя относительно оси Z. Часто проблему можно решить, уменьшив глубину проходов. |

|

Низкое качество обработки |

Необходимо проверить юстировку револьверной головки (РГ), убедиться, что она надежно зажата, а инструмент хорошо закреплен и не вызывает вибраций. |

Другие распространенные поломки

- Ошибки, связанные с двигателями фрезерного станка. Необходимо провести тщательную проверку работы двигателя как в холостом, так и под нагрузкой. Проверить сопротивление между обмотками и силу тока при работе.

- Не вращается шпиндель. В первую очередь нужно проверить, не нажаты ли кнопки выполнения М-команд. Проверить наличие аварийных сообщений либо сообщений оператора о возможных неисправностях. Далее проверить напряжение на выходе сервоусилителя шпинделя. Если напряжение нужного номинала есть, и оно неизменно, значит проблема в самом двигателе шпинделя. Возможно муфты, соединяющие вал двигателя и вал шпинделя, плохо затянуты. Если ничего не помогло, следует проверить сопротивление между обмотками двигателя и обратиться в сервисную службу.

- Нарушение режима фрезеровки. Это может случиться, если двигатель теряет синхронизацию. Причины могут быть в ослаблении соединительной муфты, перегреве привода, плохой проводимости или отсутствии заземления.

- Задержки в выполнении операций. Если отклик от станка не является мгновенным, скорее всего, проблема кроется в перепадах напряжения. Это можно заметить по отсутствию реакции на нажатие кнопок, а также переходу станка в защитный режим, отображаемый на экране.

- Потеря референтных точек станка. Нужно выполнить её повторную настройку нулевых точек осей, соблюдая ограничения хода по всем осям.

- Неисправности в коробке передач. Проблемы могут быть связаны с муфтой, зубчатыми колесами и другими элементами. Обычно причины связаны с нарушением их геометрии, что требует замены соответствующих деталей.

Ремонт фрезерных станков

Когда фрезерный станок с ЧПУ выходит из строя или требует технического обслуживания, важно принимать правильное решение о том, где и кем будет выполнен ремонт. Наилучший выбор — это обратиться к официальным представителям, которые обеспечат квалифицированное обслуживание, использование оригинальных запчастей и соблюдение всех стандартов безопасности. Это решение позволит вам не только быстро решить проблему, но и гарантирует надежность и долговечность вашего оборудования.

Преимущества обращения к официальному представителю:- Профессиональная диагностика и ремонт – квалифицированные специалисты с опытом и знаниями в области обслуживания фрезерных станков.

- Использование оригинальных запчастей – гарантированное качество и долговечность оборудования.

- Гарантия на работы и детали – уверенность в надежности ремонта и замены компонентов.

- Доступ к последним обновлениям программного обеспечения – возможность модернизации и улучшения производительности.

- Соответствие стандартам безопасности и нормативам – выполнение работ в соответствии с актуальными требованиями.

- Экономия времени – отсутствие необходимости в поиске запчастей и специалистов.

- Повышенная надежность и безопасность – предотвращение рисков дополнительных поломок и аварий.