Сверление твердых материалов, таких как закаленная сталь, может быть сложной задачей из-за их твердости и хрупкости, что может привести к поломке сверла или сокращению срока службы инструмента. Вот несколько стратегий и решений для повышения стабильности и предотвращения поломки сверла:

1. Используйте правильно подобранный инструмент

- Материал: выбирайте сверла из быстрорежущей стали (HSS-E/HSS-Co) с кобальтом и, там где они не справляются - твердосплавные, так как они предназначены для обработки более твердых материалов.

- Покрытие: рассмотрите сверла с PVD покрытием (например, нитрид титана TiN, карбонитрид титана TiCN, алюмонитрид титанаTiAlN и др.) для снижения трения и повышения износостойкости.

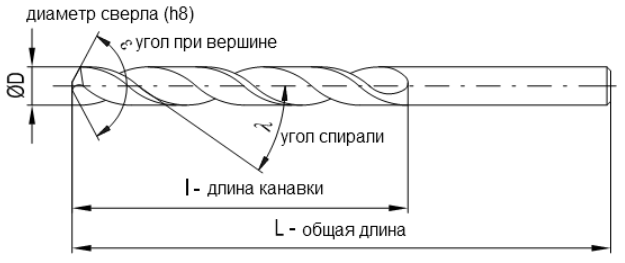

Рис. 1 — Основные параметры сверла

- Геометрия: используйте сверла с подходящим углом при вершине (обычно 135-145° для твердых материалов), чтобы уменьшить силы резания (см. Рис. 1). Так же следует избегать сверления мелкоразмерных отверстий (Ø≤2,5мм) и отверстий большой глубины (глубокое сверление, соотношение глубины отверстия к диаметру l/D≥12).

Рис. 2 —Тип заточки сверла (S-образный)

- Тип заточки: используйте специальную геометрию заточки (S-образная) для сверления твердых материалов (см. Рис. 2).

- Угол подъема спирали: используйте сверла с малым углом спирали (этот угол задает шаг стружкоотводящей канавки) для твердых материалов (см. Рис. 1).

2. Оптимизируйте режимы резания

- Подача

- Скорость

- Глубина резания

3. Правильное охлаждение и смазка

- Охлаждающая жидкость: используйте соответствующие смазочно-охлаждающие жидкости или охлаждающие жидкости для рассеивания тепла, снижения трения и продления срока службы инструмента.

- Воздушное охлаждение: в случаях, когда использование жидкостей невозможно, рассмотрите возможность использования сжатого воздуха для охлаждения сверла во время работы.

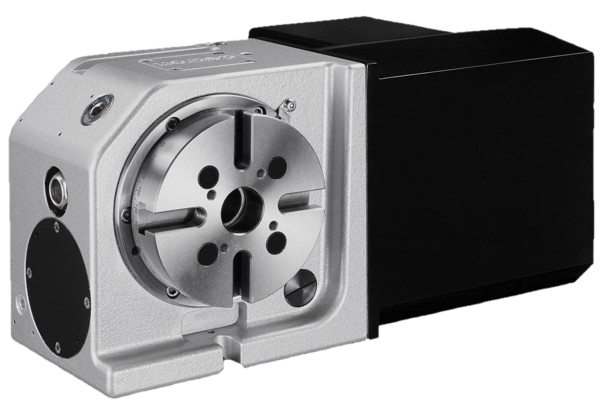

4. Точность и жесткость

- Крепление заготовки

- Настройка станка

- Держатель инструмента (оправки, патроны)

5. Техника прерывистого сверления (сверление «с отскоком», или pecking drilling)

Используйте этот метод сверления, который подразумевает сверление небольшими приращениями или «клевками» (от англ. peck – клевок, клевать) с полным выводом сверла из отверстия во время технологической операции. Это снижает нагрузку на сверло, обеспечивает лучшее удаление стружки из отверстия и очистку сверла, а также более интенсивное охлаждение инструмента.

6. Регулярное обслуживание инструмента

- Заточка: если конструкция сверла позволяет, то регулярно затачивайте сверла, чтобы поддерживать эффективность резания и снизить риск поломки.

- Покрытие: после переточки сверла следует обновить (заново нанести) износостойкое покрытие.

- Осмотр: своевременно проверяйте инструмент на предмет износа или повреждений, при необходимости заменяйте их для обеспечения оптимальной производительности.

7. Использование передовых методов

- Контроль вибрации

- Лазерное или электроэрозионное сверление

8. Эксперименты и регулировка

- Пробные запуски

- Мониторинг

Комбинируя эти стратегии, Вы можете значительно повысить стабильность сверления твердых материалов и свести к минимуму риск поломки сверла.