Введение: почему точный выбор режимов резания критически важен в промышленном производстве

В современном машиностроении правильный подбор параметров обработки становится ключевым фактором экономической эффективности производства. На практике мы сталкиваемся с парадоксальной ситуацией: при кажущейся простоте процесса резания даже опытные технологи допускают ошибки в выборе режимов, что приводит к значительным финансовым потерям. Несмотря на кажущуюся простоту процесса резания, даже опытные технологи часто ошибаются в выборе режимов, что приводит к потерям до 15–20% себестоимости обработки.Основные проблемы, возникающие при неправильных режимах:

- Преждевременный износ инструмента - сокращение срока службы дорогостоящих резцов и фрез на 40-60%

- Снижение качества продукции - появление дефектов поверхности, изменение геометрических параметров

- Нерациональное использование оборудования - недогрузка или перегрузка станков

- Увеличение энергопотребления - перерасход электроэнергии до 25-30%

В этой статье мы детально разберем все аспекты выбора оптимальных режимов резания для различных материалов, учитывая современные технологии металлообработки.

Основные параметры резания: глубокий анализ и практические рекомендации

Скорость резания (V, м/мин) - главный фактор производительности

Скорость резания определяет интенсивность взаимодействия режущего инструмента с материалом заготовки. Это наиболее значимый параметр, влияющий на:

- Температуру в зоне резания

- Стойкость инструмента

- Качество обработанной поверхности

- Производительность процесса

Типичные ошибки при выборе скорости:

- Быстрому выкрашиванию режущих кромок

- Термическим деформациям заготовки

- Образованию наклепа

- Низкую производительность

- Налипание материала на инструмент

- Вибрации и усталостные разрушения

Подача (f, мм/об или мм/зуб) - фактор качества поверхности

Подача определяет толщину снимаемого слоя за один проход инструмента. Этот параметр требует особо тщательного подбора, так как непосредственно влияет на:

- Шероховатость обработанной поверхности

- Силы резания

- Тепловыделение в зоне обработки

Критические аспекты выбора подачи:

- Для черновой обработки: максимально возможные значения без риска поломки инструмента

- Для чистовой обработки: минимальные значения, обеспечивающие требуемое качество

- Особое внимание при обработке вязких материалов (титан, нержавеющие стали)

Глубина резания (t, мм) - параметр эффективности обработки

Глубина резания определяет объем снимаемого материала за один проход. Правильный выбор этого параметра позволяет:

- Оптимизировать количество проходов

- Рационально распределить нагрузку на инструмент

- Обеспечить стабильность процесса обработки

Практические рекомендации:

- Для черновой обработки: 70-80% от максимально допустимой для данного инструмента

- Для чистовой обработки: 10-15% от чернового значения

- Особые случаи: обработка закаленных сталей, жаропрочных сплавов

Подробные таблицы режимов для различных материалов

Конструкционные углеродистые стали (Ст3, Ст45, 1045)

|

Параметр |

Черновая обработка |

Получистовая обработка |

Чистовая обработка |

|

V (м/мин) |

90-120 |

120-150 |

150-200 |

|

f (мм/об) |

0,2-0,4 |

0,15-0,25 |

0,05-0,15 |

|

t (мм) |

3-5 |

1-2 |

0,2-0,5 |

Особенности обработки:

- Используйте пластины с покрытием Al₂O₃

- Для углеродистых сталей в чистовой обработке скорость 150–200 м/мин может быть избыточна для некоторых инструментов (зависит от покрытия).

- Рекомендуемый инструмент: твердосплавные пластины с покрытием TiCN

- Охлаждение: эмульсионные СОЖ 5-8% концентрации

- Контроль стружки: должна быть равномерной, цвет от соломенного до коричневого. Если стружка синяя, снижайте скорость.

Нержавеющие стали (AISI 304, 316, 12Х18Н10Т)

|

Параметр |

Черновая обработка |

Получистовая обработка |

Чистовая обработка |

|

V (м/мин) |

60-80 |

80-100 |

100-120 |

|

f (мм/об) |

0,15-0,25 |

0,1-0,15 |

0,05-0,1 |

|

t (мм) |

2-3 |

1-1,5 |

0,2-0,4 |

Особенности обработки:

- Обязательное использование СОЖ под давлением

- Рекомендуемый инструмент: пластины с покрытием TiAIN

- Критический параметр: избегать малых подач (менее 0,05 мм/об) из-за риска наклепа. Для аустенитных нержавеющих сталей (AISI 304, 316) особенно важно избегать малых подач (<0,05 мм/об) из-за риска наклепа и ускоренного износа инструмента.

- При использовании ковких аустенитных сталей (AISI 304) подачу лучше не снижать ниже 0,1 мм/об, чтобы избевить налипания.

Алюминиевые сплавы (Д16, АМг6, 6061, 7075)

|

Параметр |

Черновая обработка |

Получистовая обработка |

Чистовая обработка |

|

V (м/мин) |

500-800 |

300-500 |

200-300 |

|

f (мм/зуб) |

0,2-0,5 |

0,1-0,2 |

0,05-0,1 |

|

t (мм) |

4-6 |

2-3 |

0,5-1 |

Особенности обработки:

- Для алюминиевых сплавов скорость 500–800 м/мин подходит для фрезерования, но для точения может быть завышена (обычно 200–500 м/мин).

- Рекомендуемый инструмент: острые фрезы с большим передним углом

- Охлаждение: воздушное или минимальное количество СОЖ (чтобы стружка не разбухала)

- Критический параметр: скорость резания ниже 200 м/мин приводит к налипанию материала

Как рассчитать режимы резания?

- Скорость резания (V): V = π × D × n1000

D – диаметр инструмента (мм)

n – обороты шпинделя (об/мин)

- Обороты шпинделя (n): n = V × 1000π × Dn

Пример: Нужно обработать алюминий (V = 600 м/мин) фрезой D = 10 мм.

n = 600 × 10003,14 × 10 ≈ 19000 об/мин

Современные методы оптимизации режимов резания

1. Компьютерное моделирование процесса резания

Современные CAD/CAM системы позволяют:

- Прогнозировать нагрузки на инструмент

- Оптимизировать траектории движения инструмента

- Рассчитывать тепловые деформации

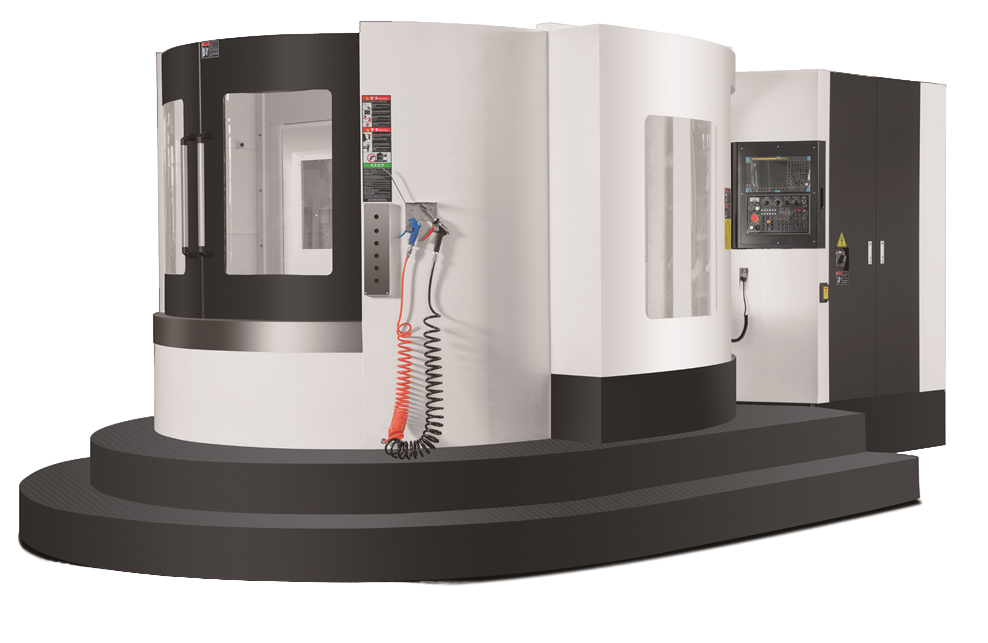

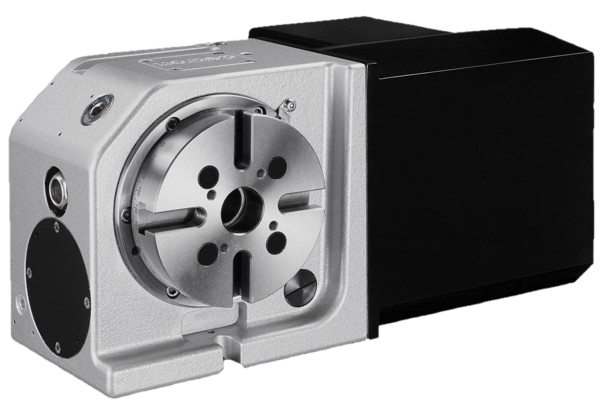

2. Адаптивные системы управления

Интеллектуальные системы ЧПУ нового поколения:

- Автоматически корректируют параметры в реальном времени

- Компенсируют износ инструмента

- Предотвращают поломки за счет анализа вибраций

3. Экспериментальные методы определения оптимальных режимов

Практические методики:

- Метод "ступенчатого" подбора параметров

- Анализ стружкообразования

- Контроль мощности привода шпинделя

Практические рекомендации по внедрению

Документирование режимов

- Создание базы данных оптимальных параметров

- Учет особенностей конкретного оборудования

- Регулярное обновление данных

Обучение персонала

- Проведение регулярных тренингов

- Обмен опытом между операторами

- Анализ типовых ошибок

Мониторинг и анализ

- Ведение журналов обработки

- Контроль стойкости инструмента

- Анализ себестоимости операций

Заключение: комплексный подход к выбору режимов

Оптимальные режимы резания - это всегда компромисс между: производительностью, качеством обработки, стоимостью оснастки и энергозатратами

Современные тенденции в металлообработке требуют:

- Глубокого понимания физики процесса резания

- Учета особенностей конкретного производства

- Использования современных методов контроля и оптимизации

Практический совет: Создайте таблицу с режимами для каждого материала и корректируйте её на основе опыта!