Токарный станок — это высокоточное металлорежущее оборудование для обработки материала посредством резания (точения), конструкция которого напрямую определяет стабильность обработки, допуски, уровень вибрации и удобство эксплуатации. Глубокое понимание механики и взаимодействия его узлов необходимо как операторам, так и технологам, инженерам-механикам и специалистам по ремонту и модернизации.

Общая структура токарного станка

Токарный станок состоит из нескольких функционально взаимосвязанных узлов, каждый из которых выполняет строго определенные задачи. Ниже представлена таблица, систематизирующая их назначение:

|

Узел станка |

Функциональное назначение |

|

Станина |

Жёсткое основание, обеспечивающее устойчивость и точность всех перемещений. |

|

Передняя бабка |

Содержит шпиндель и механизм передачи вращения заготовке. |

|

Задняя бабка |

Служит дополнительной опорой для заготовки и повышает жесткость при выполнении рабочих операций. |

|

Суппорт |

Обеспечивает перемещение резца вдоль и поперёк заготовки. |

|

Резцедержатель |

Крепление и позиционирование одного или нескольких резцов. |

|

Коробка передач |

Регулирует скорость перемещения суппорта. |

|

Система управления |

Задаёт параметры обработки (обороты, подачи). |

Взаимодействие узлов

Пример работы:

- Заготовка закрепляется в передней бабке (патрон/центр).

- Задняя бабка фиксирует противоположный конец (для длинных деталей).

- Суппорт с резцедержателем перемещается вдоль заготовки, снимая стружку.

- Коробка подач регулирует скорость движения суппорта.

1. Станина

Станина представляет собой литую чугунную конструкцию с продольными направляющими высокой точности. Она служит жёсткой основой для всех остальных узлов и определяет геометрию станка. От качества её изготовления и точности направляющих зависит стабильность обработки, отсутствие вибраций и повторяемость.

Рекомендация: при монтаже станка производить нивелировку с точностью не ниже 0,02 мм/м по продольной оси — это критично для надёжной работы суппорта.

2. Передняя бабка

Включает шпиндельный узел с патроном, редуктором или ремённой передачей, а также систему смазки. Современные модели часто оснащаются частотно-регулируемым приводом для плавного изменения оборотов.

Функции:

- Передача момента от двигателя к заготовке

- Установка и фиксация заготовки

- Поддержка шпинделя на высоких оборотах

Совет: контролируйте радиальное биение шпинделя. Для точной обработки оно не должно превышать 0,01 мм.

3. Задняя бабка

Монтируется на направляющих станины и перемещается вдоль оси Z. Применяется для осевой поддержки заготовки, установки сверлильного инструмента, зенкеров, разверток.

Особенности:

- Может иметь механический или гидравлический зажим

- Оснащается микрометрической подачей пиноли

- Часто модернизируется под автоматический привод

Совет: при работе с прутками длиной более 3 диаметров обязательна установка задней бабки с фиксированным центром.

4. Суппорт и салазки

Суппорт — ключевой исполнительный узел, обеспечивающий точное перемещение инструмента по продольной (ось Z) и поперечной (ось X) осям. Он состоит из:

- Прямолинейных салазок

- Поперечных салазок

- Верхней салазки с поворотным резцедержателем

На токарных станках с ЧПУ данные перемещения реализуются сервоприводами с ШВП и инкрементальной обратной связью.

Рекомендация: следите за износом направляющих — при появлении люфтов возможна потеря геометрии обработки и нестабильность размеров.

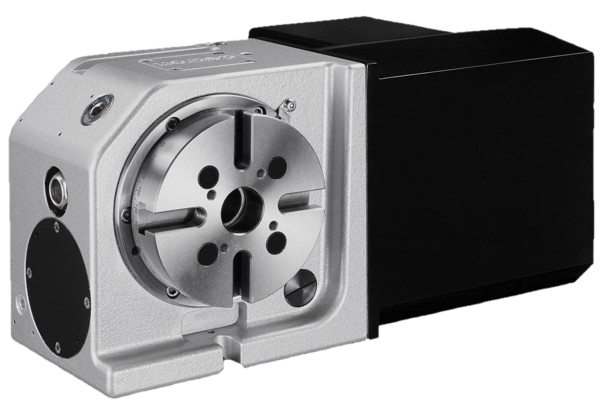

5. Резцедержатель

В классических станках применяется четырёхпозиционный механический резцедержатель, в более современных — быстросменные системы или револьверные головки. Последняя, в свою очередь, обеспечивает:

- Быструю смену инструмента

- Возможность последовательной обработки без остановки

- Минимизацию времени на наладку

Совет: при серийной обработке экономически целесообразно использовать систему быстросменных кассет с юстировкой по высоте режущей кромки.

6. Привод и система управления

Привод может быть:

Привод может быть:

- Асинхронный с ременной передачей

- С частотным преобразователем

- Прямой привод шпинделя (на ЧПУ-станках)

Система управления варьируется от ручного пульта до стойки с ЧПУ (Siemens, FANUC, NCStudio и др.). Современные решения обеспечивают:

- Плавное регулирование оборотов

- Управление подачей и позицией

- Диагностику и защиту узлов станка

Влияние конструкции на производственные параметры

|

Конструктивный элемент |

Влияние на обработку |

|

Жесткость станины |

Уменьшение вибраций, повышение стойкости инструмента |

|

Качество направляющих |

Повышение точности перемещений и стабильности размеров |

|

Тип шпиндельного узла |

Возможность обработки на высоких скоростях |

|

Механизм суппорта |

Чистота поверхности, точность проходов |

Конструкция токарного станка — это инженерно выверенная система, отлаженная до мелочей. Понимание её устройства позволяет:

- Выбирать правильный режим обработки

- Диагностировать отклонения и устранять дефекты

- Повышать эффективность и точность производства

При выборе или модернизации станочного оборудования особое внимание следует уделять жёсткости конструкции, точности направляющих, типу привода шпинделя и гибкости системы управления.