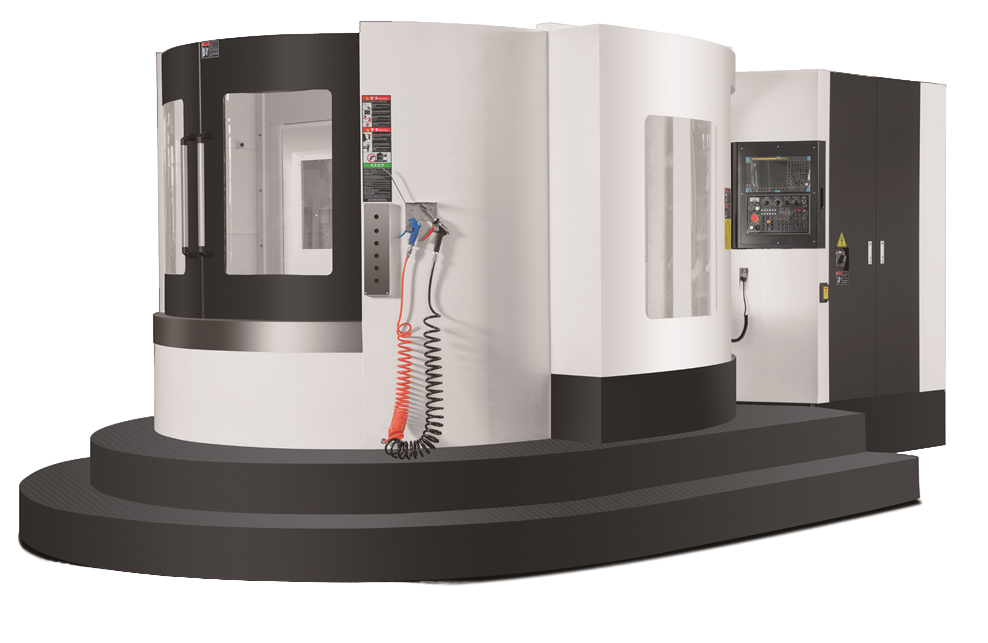

Фрезерный станок является одним из ключевых видов оборудования, предназначенного для точной обработки различных материалов. Благодаря своей сложной конструкции и способности создавать детали с высокой точностью и сложной геометрией, он занимает важную позицию в самых разных производственных областях. В данном материале мы рассмотрим основные направления использования фрезерных станков, их конструктивные особенности, классификацию и принцип действия.

Области применения фрезерных станков

Фрезерные станки применяются в широком спектре отраслей, среди которых можно выделить:

- Машиностроение и изготовление компонентов для промышленного оборудования;

- Авиационная промышленность, требующая высокой точности и надежности изделий;

- Судостроение, где требуется обработка крупных и тяжелых деталей;

- Автомобильная промышленность, использующая станки для производства узлов и агрегатов;

- Изготовление сложных инструментов и металлических изделий с высокой точностью;

- Обработка различных материалов, включая металлы, полимеры, древесину и композиты.

Благодаря своей универсальности фрезерные станки востребованы не только на крупных промышленных предприятиях, но и в небольших мастерских, занимающихся изготовлением мебели, рекламных конструкций, а также в исследовательских лабораториях для разработки прототипов.

Конструкция фрезерного станка

Конструктивно фрезерный станок состоит из следующих элементов:

Конструктивно фрезерный станок состоит из следующих элементов:

- Станина — жесткая основа, которая обеспечивает устойчивость и снижает вибрации в процессе работы;

- Рабочий стол — поверхность для установки и фиксации заготовки, перемещается в нескольких направлениях (обычно по осям X, Y, Z);

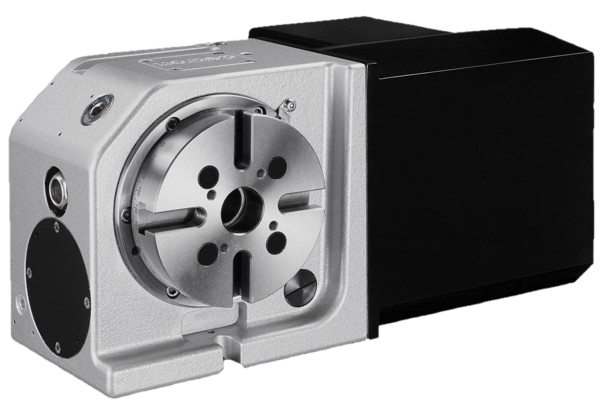

- Шпиндель — узел, вращающий режущий инструмент — фрезу, и определяющий скорость и качество обработки;

- Привод шпинделя — электромотор или другой механизм, обеспечивающий вращение с необходимой скоростью и крутящим моментом;

- Системы управления — механические или электронные устройства, включая современные числовые программные контроллеры (ЧПУ), отвечающие за точное движение и позиционирование.

ЧПУ-системы кардинально расширили функциональность оборудования, позволив выполнять сложнейшие операции с высокой повторяемостью и минимальной зависимостью от человеческого фактора.

Виды фрезерных станков

Разделение фрезерных станков по конструктивным признакам и способу работы включает следующие категории:

- Вертикальные модели — шпиндель расположен вертикально, оптимален для обработки плоских и профильных поверхностей, пазов и канавок;

- Горизонтальные модели — шпиндель смещен в горизонтальное положение, что удобно при работе с тяжелыми и длинными заготовками;

- Универсальные станки — сочетают возможности обоих вышеуказанных типов, обеспечивая большую гибкость обработки;

- Копировально-фрезерные — специализированы для воспроизведения сложных форм с помощью шаблонов и трафаретов;

- Фрезерные станки с ЧПУ — управляются программным обеспечением, что обеспечивает высочайшую точность, скорость и автоматизацию процесса.

Принцип работы оборудования

Рабочий процесс основан на вращении режущей фрезы с большой скоростью и синхронном перемещении заготовки. Заготовка фиксируется на рабочем столе, который может двигаться по трём координатам, позволяя получить требуемую геометрию детали.

Рабочий процесс основан на вращении режущей фрезы с большой скоростью и синхронном перемещении заготовки. Заготовка фиксируется на рабочем столе, который может двигаться по трём координатам, позволяя получить требуемую геометрию детали.

Оператор или программа задаёт ключевые параметры: скорость вращения шпинделя, глубину резания, скорость подачи заготовки и траекторию движения инструмента. В процессе резания фреза постепенно срезает слой материала, формируя заданную поверхность с высокой точностью. Использование ЧПУ позволяет полностью автоматизировать процесс и обеспечить повторяемость сложных операций.

Краткое резюме

Фрезерный станок — незаменимый инструмент в современном производстве, сочетающий сложность конструкции и высокий уровень точности. Его широкое применение обусловлено универсальностью и возможностью обработки самых разных материалов. Понимание устройства, классификации и принципов работы станка помогает сделать обоснованный выбор оборудования, оптимально подходящего под конкретные задачи. Технологии цифрового управления (ЧПУ) продолжают открывать новые горизонты для развития фрезерной обработки, повышая качество и производительность.